News form igus

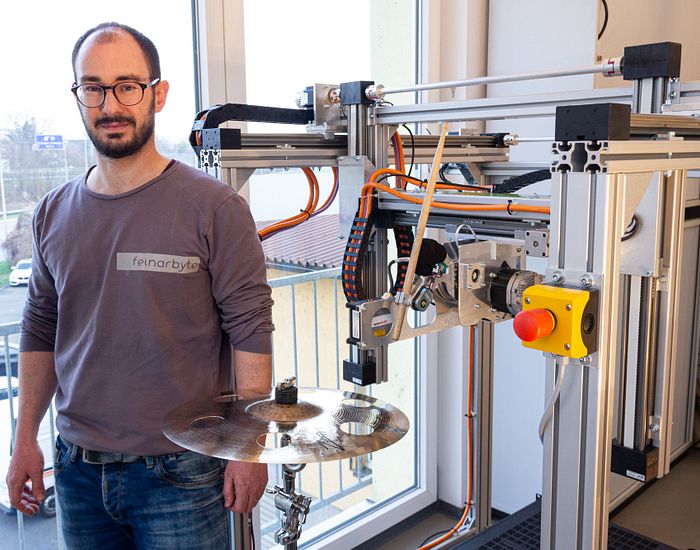

Award ID: 664 Company: feinarbyte GmbH

Allgemeine Informationen

- Datum: 2020-03-23 15:49:32

- Firma: feinarbyte GmbH

- Ansprechpartner: Herr Timo Zipperle

- E-Mail: tzipperle@feinarbyte.de

- Anschrift: Dechsendorfer Str. 14, Erlangen

- Telefon/Fax: 91319896110 /

- Land: Deutschland

Beschreibung:

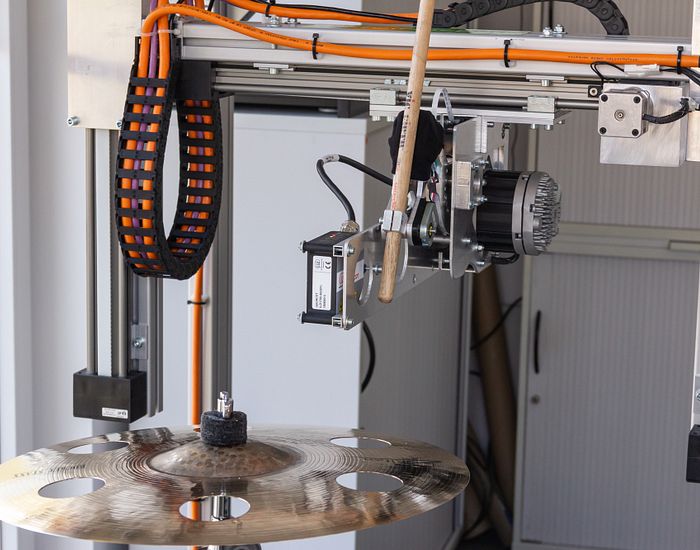

Problem:

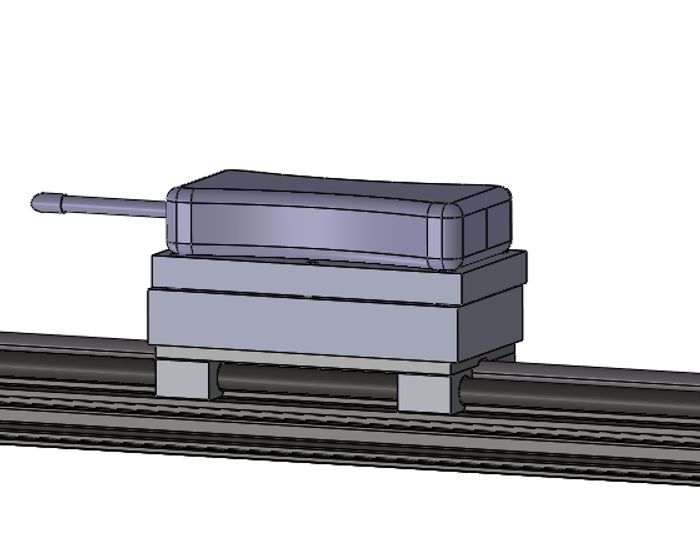

Durch die Anzahl verschiedener Becken multipliziert mit den Anschlagspositionen und den verschiedenen Schlaghärten entsteht ein relativ großer Aufnahmeaufwand. Zudem sind selbst erfahrene Musiker nicht in der Lage immer wieder exakt vergleichbare Positionen mit exakt gleicher Schlagkraft zu treffen.

Aus diesem Grund sind wir den Weg gegangen einen Automaten zu entwickeln, der dieser Aufgabe gerecht wird.

Lösungidee:

Bilder

Video

Award ID: 663 Company: Virea Wurm GmbH

Allgemeine Informationen

- Datum: 2020-03-20 10:36:23

- Firma: Virea Wurm GmbH

- Ansprechpartner: Herr Alfred Wurm

- E-Mail: aw@virea-wurm.de

- Anschrift: Oberasbacher Str. 2, Zirndorf

- Telefon/Fax: 911699746 /

- Land: Deutschland

Beschreibung:

Problem:

Lösungidee:

Bilder

Video

Award ID: 662 Company: Elektro-Service Heumann GmbH

Allgemeine Informationen

- Datum: 2020-03-20 10:02:58

- Firma: Elektro-Service Heumann GmbH

- Ansprechpartner: Herr Güther Heumann

- E-Mail: info@elektro-heumann.eu

- Anschrift: Boschring 19 , Hilpoltstein

- Telefon/Fax: +49-9174 970777 /

- Land: Deutschland

Beschreibung:

Das Highlight ist die elektrische Höhenverstellung des Spiegels (siehe Bilder und Werbevideo).

Die Höhenverstellung wird angetrieben mittels einer Zahnriemenachse mit Schrittmotor der Fa. Igus. Die Außenlagerung des Spiegels erfolgt mit Drylin W Schienen und den zugehörigen Gehäuselagern.

Problem:

– Ein System das auch der immer wieder aufkommenden höheren Luftfeuchtigkeit stand

hält.

– Ein System welches sich geräuscharm bewegt.

– Einen Ausgleich der Fertigungstoleranzen vom Holzkorpus schafft über Fest- und

Loslagern

Lösungidee:

konnten wir alles aus einer Hand im beziehen mit dem Support vor Ort.

Andere Systeme waren aufgrund des Preises sowie der schlechteren Modularität nicht interessant.

Hier der Link zum Werbevideos.

https://www.icloud.com/attachment/?u=https%3A%2F%2Fcvws.icloud-content.com%2FB%2FAX-i_jp19ISbnXr8-Pa-olKXYPVDAbgJ2_TwuJbpUtR16ozbRlzW2f4P%2F%24%7Bf%7D%3Fo%3DAs-EmO5_gZK6lWugavKqoHhazkQjWF8zCBFktO9yNxcK%26v%3D1%26x%3D3%26a%3DCAogOvRhaw6xmR3wcc8flL3rrZraso5yxBZxYzAVCZCil9wSJxCgycecjy4YoNnC8JguIgEAKggByAD_ZaIf01IEl2D1Q1oE1tn-Dw%26e%3D1587226389%26k%3D%24%7Buk%7D%26fl%3D%26r%3D6F0C1681-B432-4A36-9ED6-A97632308CDF-1%26ckc%3Dcom.apple.largeattachment%26ckz%3D3241C535-3349-4F49-88ED-74C8B22D7E9F%26p%3D41%26s%3DKZNakQ-NYIULTITb0UIt6Akt-7M&uk=pHzObhUi2lJ_D34l0rF2yg&f=20083_HEI_19_Produktfilm_emotion_FINAL_%20klein.mp4&sz=80362614

Video

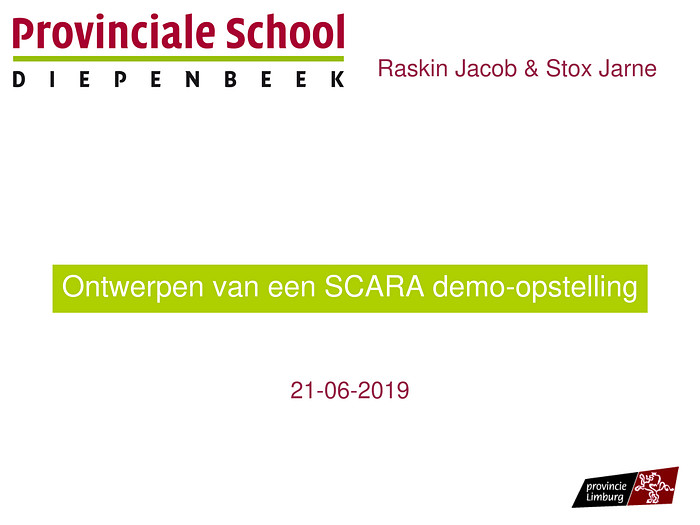

Award ID: 657 Company: PS Diepenbeek

Allgemeine Informationen

- Datum: 2020-03-16 15:34:51

- Firma: PS Diepenbeek

- Ansprechpartner: Mr. Bart Mertens

- E-Mail: wlaporte@igus.net

- Anschrift: Stationsstraat 36, Diepenbeek

- Telefon/Fax: 11350425 /

- Land: België

Beschreibung:

Problem:

Square parts need to be sorted out by colour and put autonomous in the appropriate order on a tray.

This process is controlled by Beckhoff PLC's

The students successfully completed the programming task and obtained their diploma thanks to this GIP (integrated task)

Lösungidee:

Bilder

Video

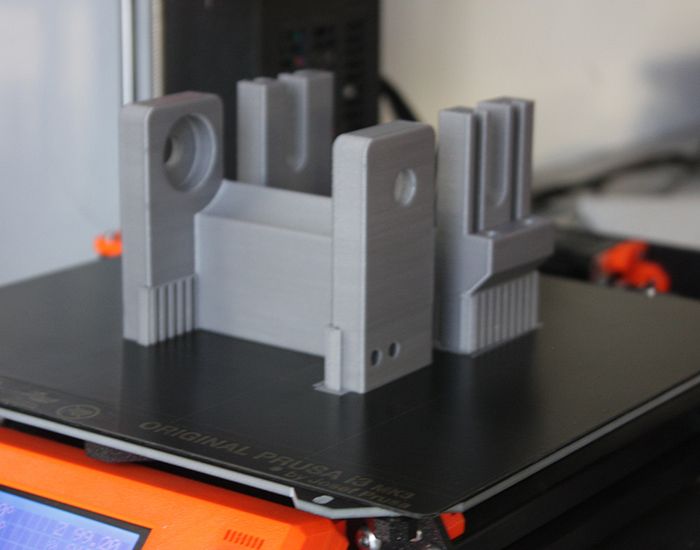

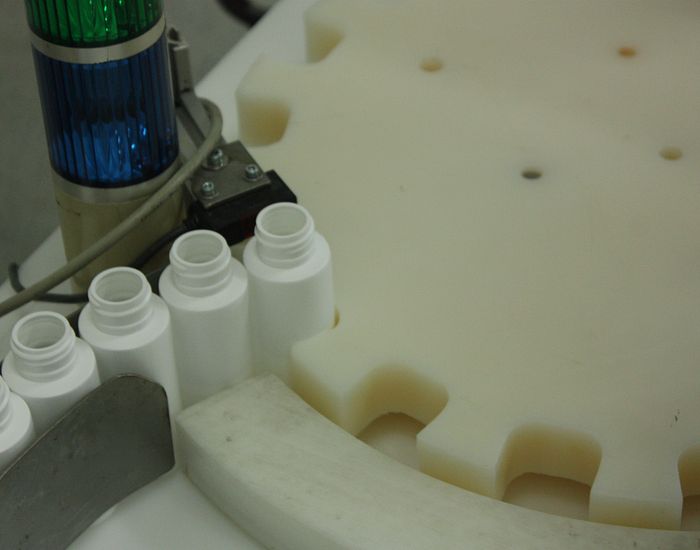

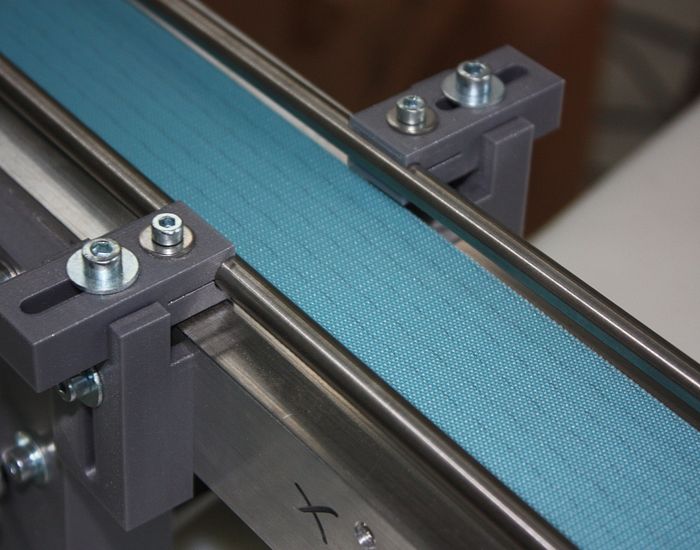

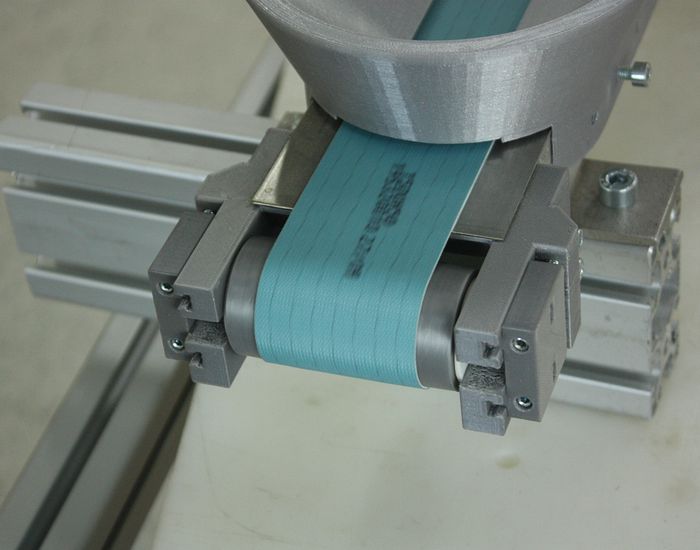

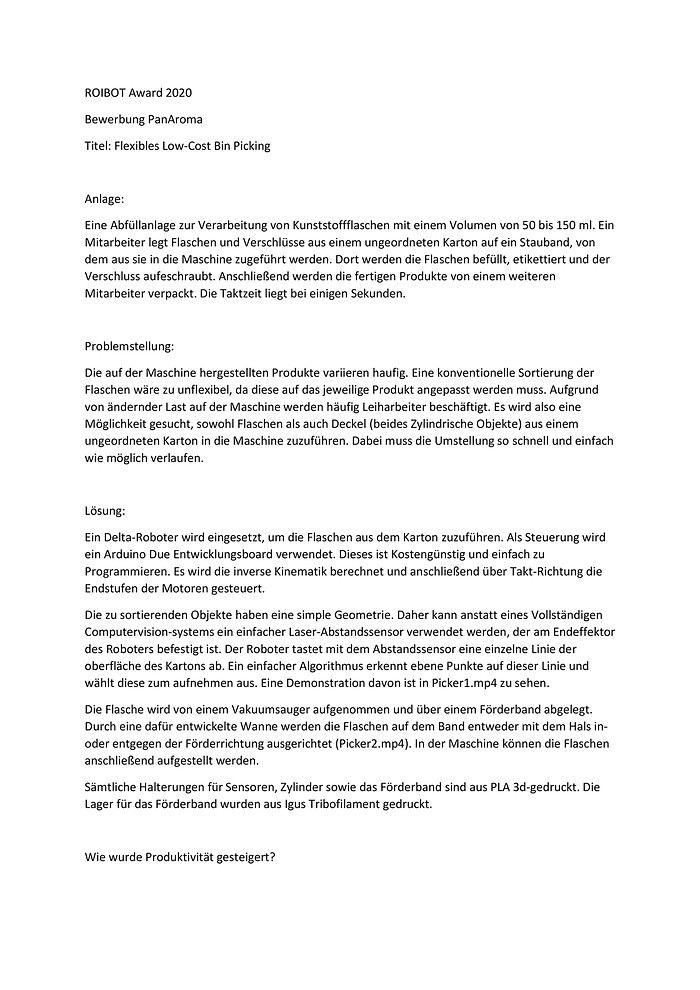

Award ID: 656 Company: PanAromaGmbH

Allgemeine Informationen

- Datum: 2020-03-15 22:58:30

- Firma: PanAromaGmbH

- Ansprechpartner: Herr Philipp Kollenz

- E-Mail: philipp.kollenz@panaroma.com

- Anschrift: Lanzstraße 27, St.Leon-Rot

- Telefon/Fax: 17634509616 /

- Land: Deutschland

Beschreibung:

Problem:

Lösungidee:

Durch den 3D-Druck werden Entwicklungskosten reduziert und die Umstellung auf ein neues Produkt läuft schneller ab. Außerdem können Ersatzteile sehr einfach hergestellt werden.

Die Kosten für die Roboter-Zelle belaufen sich nach konservativer Schätzung inklusive Entwicklung auf ca. 10.000€. Mit zwei solcher Zellen können Personalkosten von 20€/h (= 160€/Tag = 3200€/Monat) eingespart werden. Es lässt sich also ein return of investment nach ca. 6 Monaten erwarten.

Bilder

Video

Video

Award ID: 653 Company: CME Ltd

Allgemeine Informationen

- Datum: 2020-03-15 17:25:41

- Firma: CME Ltd

- Ansprechpartner: Mrs Louise Bird

- E-Mail: Louise.bird@cme-ltd.com

- Anschrift: Combe St Nicholas, Chard

- Telefon/Fax: 7483060925 /

- Land: United Kingdom

Beschreibung:

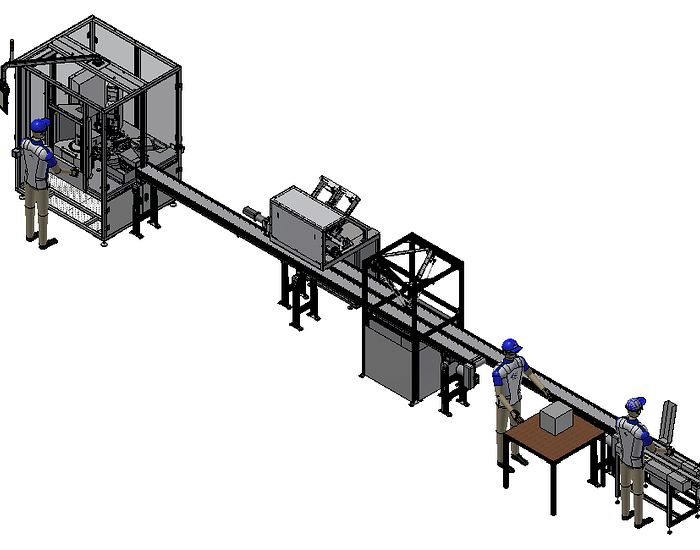

The Robot is placed in line with other packaging machinery, downstream from CME’s making machine, the Autocone. The robot will be fitted with a stepper or servo motor for a 4th axis of movement and a gripper assembly for picking one joint at a time.

The robot communicates with a camera vision system to ensure effective picking of joints from the conveyor belt and subsequent placement into final trays.

Problem:

Currently the product is manually picked and placed into the respective carton ready for packaging. This is time consuming, labour intensive, has a risk of error and inconsistency of product placement. The current process also requires training for the staff and coverage for staff absences.

Lösungidee:

Further savings are made by the removal of manual handling, as this has led to a reduction in ongoing training for personnel, and the choice of the Igus Robot, which when compared to an alternative SCARA robot equivalent provides a further cost saving. estimated at £6k per unit.

Bilder

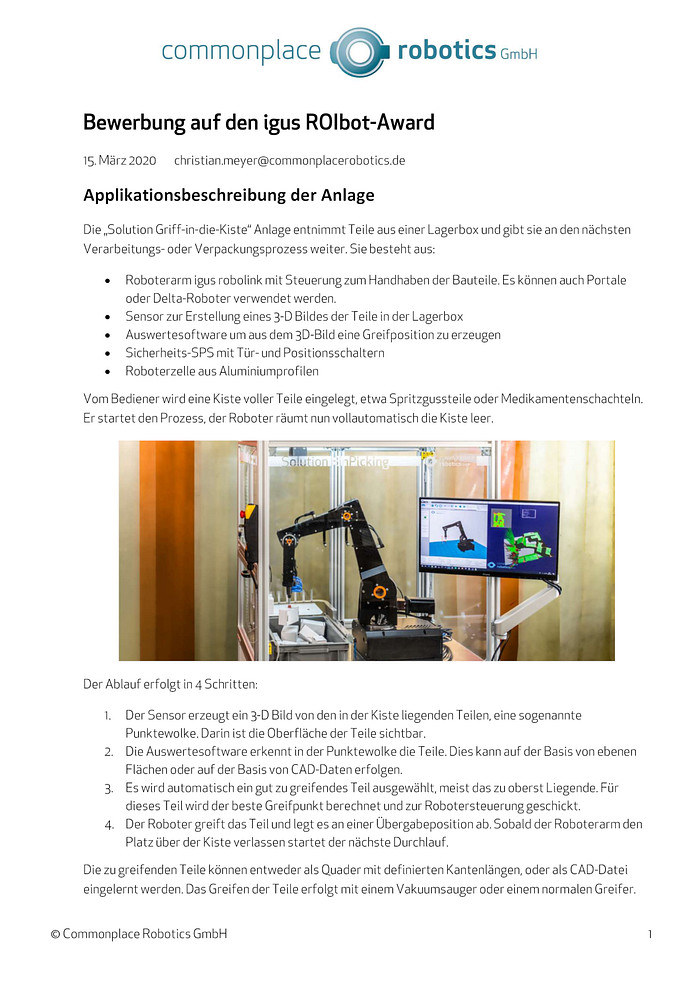

Award ID: 651 Company: Commonplace Robotics GmbH

Allgemeine Informationen

- Datum: 2020-03-15 14:34:21

- Firma: Commonplace Robotics GmbH

- Ansprechpartner: Herr Christian Meyer

- E-Mail: christian.meyer@commonplacerobotics.de

- Anschrift: Gewerbepark 9-11, Bissendorf

- Telefon/Fax: 05402-968929-0 /

- Land: Deutschland

Beschreibung:

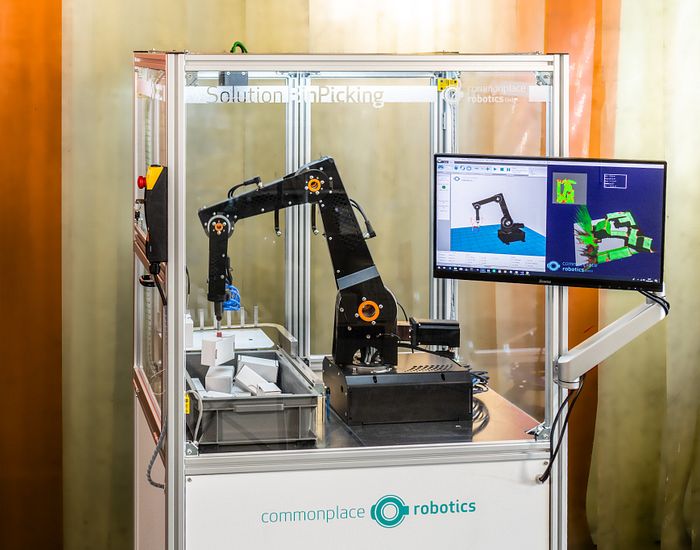

• Roboterarm igus robolink mit Steuerung zum Handhaben der Bauteile. Es können auch Portale oder Delta-Roboter verwendet werden.

• Sensor zur Erstellung eines 3-D Bildes der Teile in der Lagerbox

• Auswertesoftware um aus dem 3D-Bild eine Greifposition zu erzeugen

• Sicherheits-SPS mit Tür- und Positionsschaltern

• Roboterzelle aus Aluminiumprofilen

Vom Bediener wird eine Kiste voller Teile eingelegt, etwa Spritzgussteile oder Medikamentenschachteln. Er startet den Prozess, der Roboter räumt nun vollautomatisch die Kiste leer. Der Ablauf erfolgt in 4 Schritten:

1. Der Sensor erzeugt ein 3-D Bild von den in der Kiste liegenden Teilen, eine sogenannte Punktewolke. Darin ist die Oberfläche der Teile sichtbar.

2. Die Auswertesoftware erkennt in der Punktewolke die Teile. Dies kann auf der Basis von ebenen Flächen oder auf der Basis von CAD-Daten erfolgen.

3. Es wird automatisch ein gut zu greifendes Teil ausgewählt, meist das zu oberst Liegende. Für dieses Teil wird der beste Greifpunkt berechnet und zur Robotersteuerung geschickt.

4. Der Roboter greift das Teil und legt es an einer Übergabeposition ab. Sobald der Roboterarm den Platz über der Kiste verlassen startet der nächste Durchlauf.

Die zu greifenden Teile können entweder als Quader mit definierten Kantenlängen, oder als CAD-Datei eingelernt werden. Das Greifen der Teile erfolgt mit einem Vakuumsauger oder einem normalen Greifer.

Problem:

• Spritzgussteile

Um Rüstzeiten zu minimieren werden Spritzgussteile meist auf Vorrat in größeren Stückzahlen gefertigt. Die Teile werden dann häufig in Boxen gelagert bis sie benötigt werden. Dann müssen sie aus der Kiste entnommen und dem nächsten Prozessschritt zugeführt werden, etwa der Montage, der Fräsbearbeitung oder der Verpackung. Die Teile müssen dabei einzeln und meist auch in bekannter Orientierung ankommen.

• Medikamentenschachteln

Die Apotheken bekommen Ihre Medikamentenlieferungen in Transportboxen, die bestellten Medikamente liegen mit ihren verschiedenen Verpackungen ungeordnet in den Kisten. Um die Medikamente in der Apotheke zu lagern müssen sie einzeln entnommen werden.

• Lagerlogistik Onlinehandel

Um Online-Bestellungen zu kommissionieren müssen einzelne Produkte aus Sammelbehältern entnommen und in den Auftragsbehälter gelegt werden.

• Ähnliche Szenarien gibt es für Blechbiegeteile, Dreh- und Frästeile, Guss- und Schmiedeteile, in der Logistik und vielen weiteren Bereichen.

Diese Beispiele zeigen dass der „Griff-in-die-Kiste“ sehr häufig anzutreffen ist.

Für die Aufgabe gibt es verschiedene Lösungen, unter anderem:

• Manuell: Ein Mitarbeiter entnimmt die Teile manuell aus der Kiste. Diese Lösung ist sehr flexibel bei hohen laufenden Kosten.

• Mechanischer Förderer: Je nach Bauteil können Wendelförderer oder ähnliche Anlagen zur Vereinzelung der Teile genutzt werden. Eine einmal aufgebaute Lösung ist meist nur für ein spezielles Teil nutzbar.

• Automatisierte Entnahme: Ein Bildverarbeitungssystem ermittelt die Position des am Besten zu greifenden Teils, ein Roboter entnimmt es. Diese Lösung ist flexibel bei geringen laufenden Kosten.

Die hier beschriebene Anlage setzt den dritten Lösungsansatz um.

Lösungidee:

• Minimale laufende Kosten: Es müssen nur Materialkisten zugeführt werden, dann läuft die Anlage automatisch ohne manuelle Eingriffe.

• Hohe Flexibilität: Ein können einfach neue Werkstücke eingelernt werden, somit kann leicht zwischen verschiedenen Varianten und verschiedenen Werkstücken umgestellt werden.

• Geringe Investitionskosten: Sowohl Roboter, als auch Steuerung und Auswertesoftware sind Low-Cost-Komponenten. Unten sind beispielhafte Investitionskosten aufgeführt.

• Schnelle Inbetriebnahme: Grafische Bedienoberflächen mit einer geringen Einstiegshürde erlauben die schnelle Anpassung an neue Aufgaben. Sowohl neue Bauteile, als auch neue Roboterprogramme können schnell eingelernt werden.

Der Low-Cost-Automation Ansatz umfasst hier dabei nicht nur die Investitionskosten, sondern auch die einfache Inbetriebnahme und Programmierung der Anlage. Dank der inuitiven Programmieroberfläche lassen sich diese Arbeiten in-House erledigen.

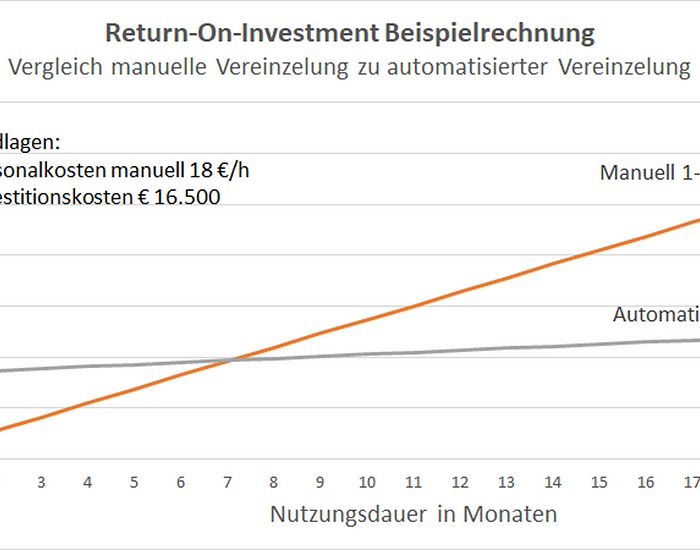

Die Investitionskosten einer einfachen Griff-in-die-Kiste-Anlage mit Portalroboter fangen bei etwa € 16.500 für die oben genannten Komponenten an, je nach konkreter Anwendung mit Spielraum nach unten und oben. Im Vergleich zur manuellen Entnahme der Teile ergibt sich ein Return-On-Investment im Ein-Schicht-Betrieb nach ca. 7 Monaten. Im 2- oder 3-Schicht-Betrieb reduzieren sich die ROI-Zeiten noch einmal deutlich.

Bilder

Video

Award ID: 650 Company: Qx Robotics Pvt. Ltd.

Allgemeine Informationen

- Datum: 2020-03-15 11:41:11

- Firma: Qx Robotics Pvt. Ltd.

- Ansprechpartner: Mr. Jijo Paul

- E-Mail: jijo.paul@qxrobotics.com

- Anschrift: Chemmanam Square, Perumbavoor Puthencruz Rd,, Kochi

- Telefon/Fax: 919400575220 /

- Land: India

Beschreibung:

The system can handle medicine strips (Blister type, Alu-Alu type etc.) and medicine boxes etc.

Problem:

Our company Qx- Robotics Pvt. Ltd. focuses in this sector. Our main goal is to provide an affordable solution to the pharmacies. Our product Qx-Dextron is a desktop medicine dispensing machine. It can dispense medicine strips (Blister type, Alu-Alu type etc.) and medicine boxes. The system can dispense medicines in much faster manner, enabling the pharmacist to spend more time with the customer and save the time and effort in the fetching process. The faster dispensing enables pharmacies to serve more customers thereby improving overall business.

Lösungidee:

The product can improve speed of dispensing: For pharmacies it can reduce medicine dispensing time to less than one third of the conventional process.

The product is cost efficient: The low cost automation system enables it to be cost efficient for pharmacies and earns Return on Investment(ROI) within one Year.

Energy Efficiency: The custom designed electronics in Dextron makes it energy efficient. Average power consumption of Qx-Dextron is less than 1 kWh per day.

Scalable: The product dimensions can be tailored according to customer needs. The system is also stackable and can save space.

Video

Award ID: 648 Company: Glaskeil Kunststoffe GmbH & Co. KG

Allgemeine Informationen

- Datum: 2020-03-14 22:03:14

- Firma: Glaskeil Kunststoffe GmbH & Co. KG

- Ansprechpartner: Herr Fabian Schneider

- E-Mail: dfn.schneider@web.de

- Anschrift: Nürnberger Straße 37, Würzburg

- Telefon/Fax: 1602908950 /

- Land: Deutschland

Beschreibung:

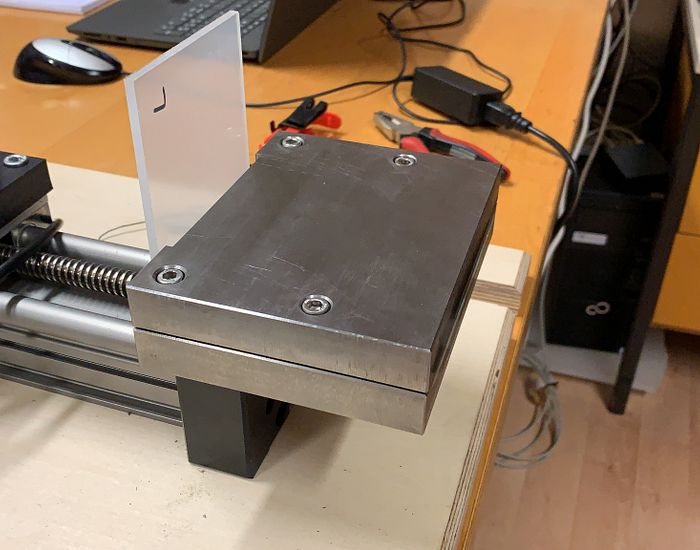

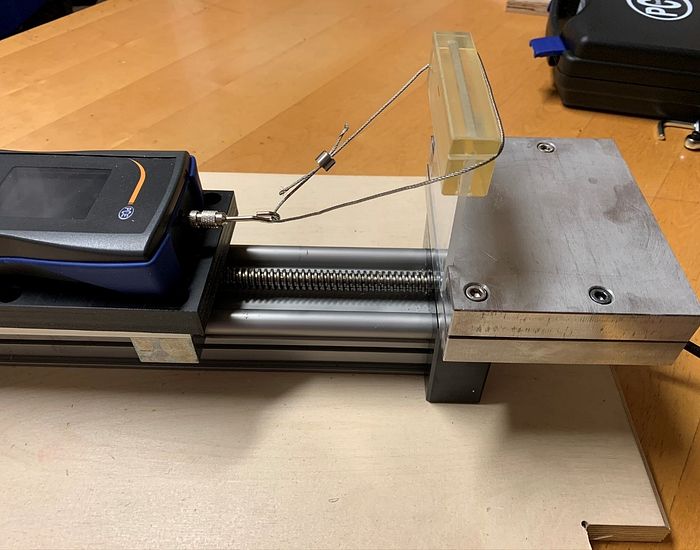

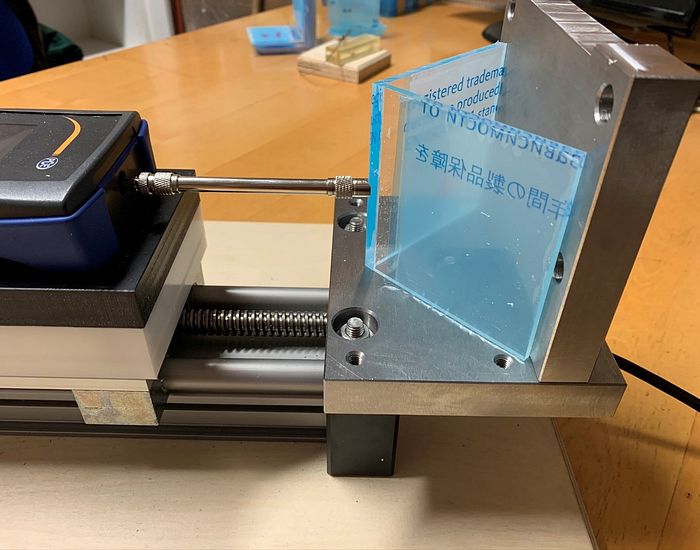

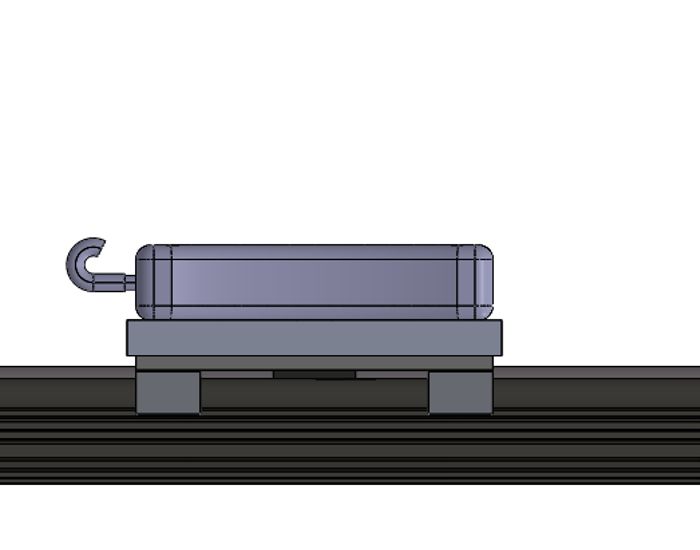

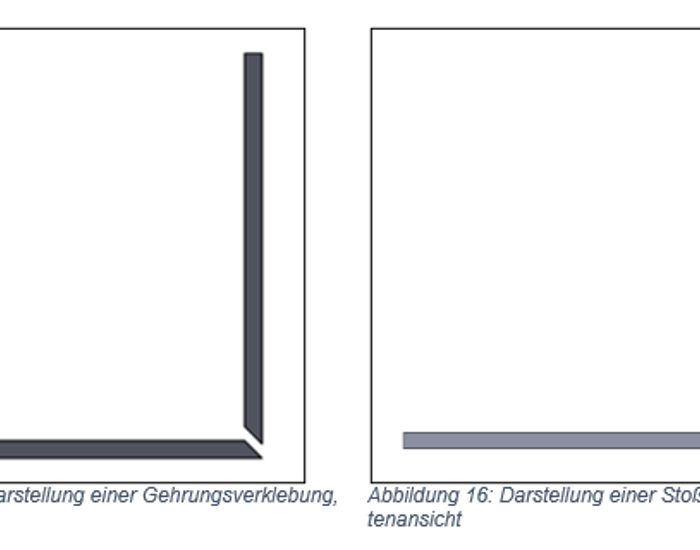

Die Firma Glaskeil stellt u.a. Bauteile und Komponenten aus Kunststoff her. Überwiegend werden klare Kunststoffe bearbeitet und verbaut. Einsatzgebiete sind die Bau- und Möbelindustrie, Bootsbau, Werbetechnik und viele weitere Bereiche. Häufig ist es erforderlich, dass Bauteile miteinander verklebt werden müssen. Diese Klebeverbindungen sollen vorab getestet und somit z.B. Materialkombinationen freigegeben werden.

Problem:

Lösungidee:

Bilder

Award ID: 647 Company: Protoworx UG

Allgemeine Informationen

- Datum: 2020-03-14 16:04:13

- Firma: Protoworx UG

- Ansprechpartner: Herr Dominik Simon

- E-Mail: dsimon@protoworx.de

- Anschrift: Schrimpegasse 11, Frankfurt am Main

- Telefon/Fax: 491604916601 /

- Land: Deutschland

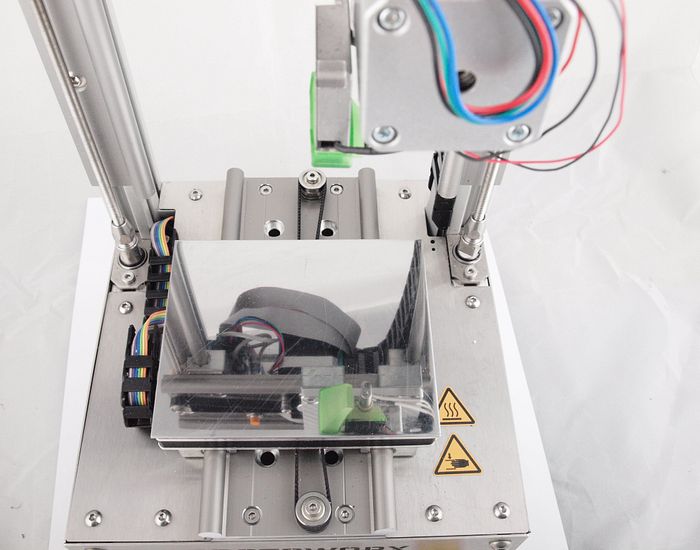

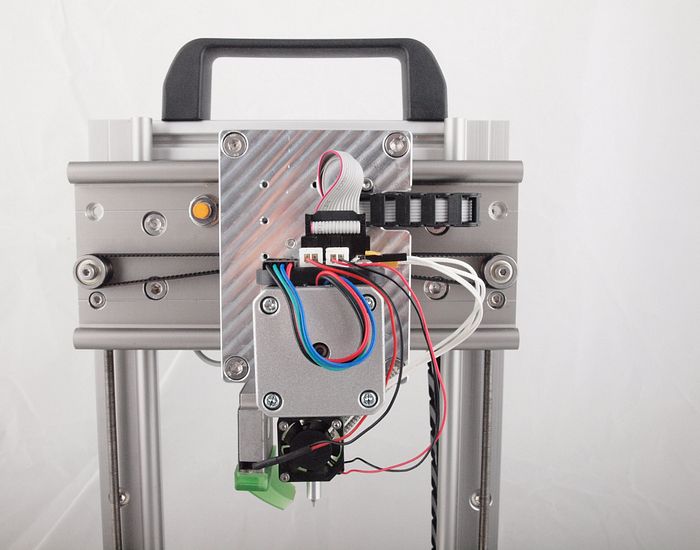

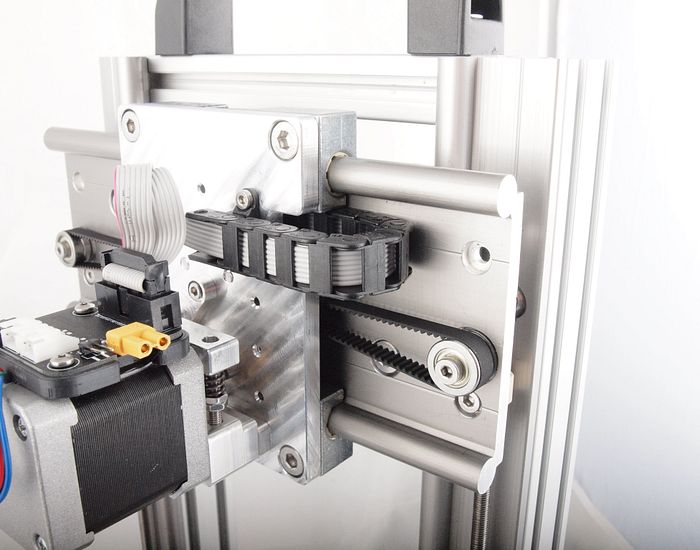

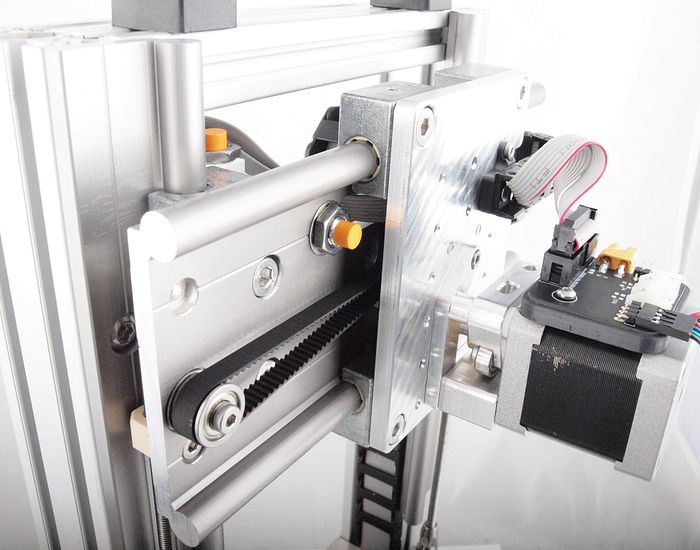

Beschreibung:

Problem:

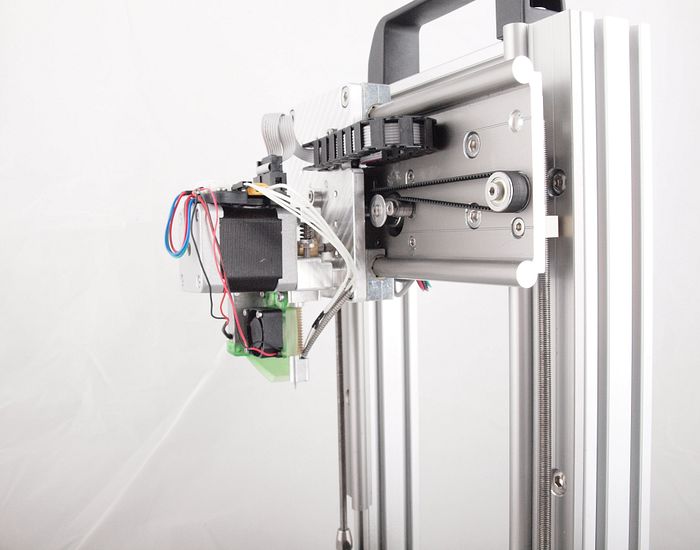

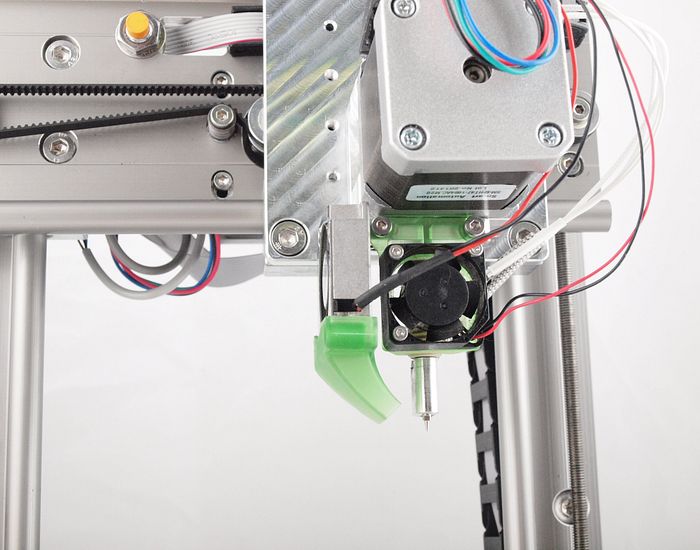

Auch die Flachbandkabel am Heizbett und am Extruder sind ständig diesen Bewegungen ausgesetzt und müssen dementsprechend möglichst belastungsarm geführt werden.

Lösungidee:

Die Flachbandkabel konnten durch die Verwendung der Igus Energieketten schonend geführt werden. Somit werden Kabelbrüche verhindert und der Verschleiß der Kabel auf ein Minimum reduziert.