News form igus

Award ID: 21335 Company: CRETEC – Creating Technologies GmbH

Allgemeine Informationen

- Datum: 2024-07-12 11:36:36

- Firma: CRETEC – Creating Technologies GmbH

- Ansprechpartner: Herr Alexander Trebing

- E-Mail: a.trebing@cretec.gmbh

- Anschrift: Industriestr. 35, 63654 Büdingen

- Telefon: 1638141180

- Land: Deutschland

- Awareness:

- Messe

Applikationsbeschreibung der Anlage

Das Rad wird Manuell in die Anlage eingelegt, eine Kamera erkennt die Rotationsposition des Rades, setzt dann virtuell im 3D Raum die Messpunkte laut Zeichnung und lässt den Roboter jeden Messpunkt anfahren.

Am Endeffektor des Roboters ist ein 3D Sensor montiert, der die Messung durchführt.

Das Messverfahren haben wir für einen großen deutschen Sportwagenhersteller entwickelt und Patentiert.

Problemstellung

Da wir die Genauigkeit über den 3D Sensor realisieren, fällt es nicht ins Gewicht, wenn der Roboter keine so hohe Genauigkeit aufweist.

Das erste Konzept des Kunden war es die Spaltmaße mit Prüflehren Sicherzustellen. Das funktionierte nmicht, wegen den verschiedenen Radien.

Der zweite Ansatz war eine Taktile Messung. Das funktioniert nicht, weil die Klarlackoberfläche von beispielsweise den Carboneinsätzen zu empfindlich ist und man jede Messantastung danach im Produkt gesehen hätte.

Wie wurden mit Automatisierung Prozesse optimiert/Kosten eingespart/Effizienz gesteigert?

Der Mitarbeiter kann sich nun auf die Montage der Blenden im Rad konzentrieren. Und nach der Montage wird das Beuteil geprüft. Das erfolgt nun parallel zur Montage. Somit hat die umgesetzte Prüfung dazu geführt das die Taktzeit halbiert werden konnte, bzw. die Stückzahl dadurch verdoppelt.

Eingesetzte Produkte von igus

Geschätzter Return on Investment

Wie sind Sie auf den ROIBOT Wettbewerb aufmerksam geworden?

Award ID: 21334 Company: Lehrstuhl FAPS

Allgemeine Informationen

- Datum: 2024-07-11 16:11:27

- Firma: Lehrstuhl FAPS

- Ansprechpartner: Herr Niklas Piechulek

- E-Mail: niklas.piechulek@faps.fau.de

- Anschrift: Fürther Straße 246b, 90429 Nürnberg

- Telefon: 1622058345

- Land: Deutschland

- Awareness:

- E-Mailing

Applikationsbeschreibung der Anlage

Der BeerBot ist kinderleicht mit herkömmlichen Bierkästen kompatibel und erfordert keinerlei aufwändige Vorbereitung. Mit eleganter Präzision entnimmt der Roboter jede Flasche aus dem Kasten und öffnet sie sanft mit einem raffinierten, zuverlässigen Mechanismus. Der Einschankprozess ist ein kleines Schauspiel: Das Glas wird von einer geschickt gesteuerten Wippe schräg gehalten, sodass das Bier ohne Überschäumen eingeschenkt und gleichzeitig eine perfekte, formschöne Schaumkrone erzeugt wird. Nachdem der letzte Tropfen im Glas gelandet ist, kann dieses sofort genossen werden, während der BeerBot die leere Flasche charmant und zielsicher zurück in den Kasten stellt.

Mit dem BeerBot wird jeder Biergenuss zu einem besonderen Erlebnis, das Funktionalität mit einer Prise Magie verbindet.

Problemstellung

Ein zentrales Problem besteht darin, dass in Flaschen abgefülltes Bier deutlich kostengünstiger ist als Fassbier. Zudem erfordert der Ausschank aus Flaschen keine aufwendige und personalintensive Reinigung der Zapfanlage, was weitere Kosten und Arbeitsaufwand reduziert.

Eine weitere Herausforderung liegt im perfekten Einschenken des Bieres, da die Kunden hohe Ansprüche an die Schaumkrone stellen. Diese ist ein wesentliches Qualitätsmerkmal im Getränkeausschank und muss daher sorgfältig berücksichtigt werden.

Um die Kosten für die Gesamtlösung zu senken und die Komplexität zu verringern, wird die Anzahl der Automatisierungskomponenten auf ein Minimum beschränkt. Die Koordination der Prozessabläufe erfolgt ausschließlich über die integrierte Steuerung des Roboters. Dies entspricht dem Prinzip der Lean Automation, bei dem Effizienz und Einfachheit im Vordergrund stehen. Der BeerBot vereint somit technische Präzision mit praktischer Einfachheit, was ihn zu einer unverzichtbaren Hilfe in jeder modernen Gastronomie macht.

Wie wurden mit Automatisierung Prozesse optimiert/Kosten eingespart/Effizienz gesteigert?

Die Lösung gewährleistet eine perfektionierte und wiederholgenaue Schankqualität, wodurch Verluste durch unsachgemäße Handhabung sowie Schankverluste vollständig eliminiert werden. Das präzise Arbeiten des Roboters verhindert Spritzer und Überschäumen, was die Reinigungsintervalle verlängert und somit zusätzliche Kosten und Arbeitszeit einspart.

Des Weiteren wird das Personal durch den Einsatz des Roboters entlastet. Dadurch steht mehr Zeit für wertschöpfende Tätigkeiten zur Verfügung, was die Effizienz des Betriebs weiter erhöht. Insgesamt trägt die Automatisierung somit zu einer deutlichen Kostenreduktion und einer Verbesserung der Betriebsabläufe bei.

Eingesetzte Produkte von igus

Geschätzter Return on Investment

Wie sind Sie auf den ROIBOT Wettbewerb aufmerksam geworden?

Award ID: 21333 Company: Wilhelm Bertrams GmbH & Co. KG

Allgemeine Informationen

- Datum: 2024-07-09 11:35:08

- Firma: Wilhelm Bertrams GmbH & Co. KG

- Ansprechpartner: Herr David Spenlen

- E-Mail: david.spenlen@bl.tillmann-gruppe.de

- Anschrift: Hochstraße 29, 42799 Leichlingen, 42799 42799 Leichlingen

- Telefon: 15154061365

- Land: Deutschland

- Awareness:

- Suchmaschinen

Applikationsbeschreibung der Anlage

Problemstellung

Wie wurden mit Automatisierung Prozesse optimiert/Kosten eingespart/Effizienz gesteigert?

Eingesetzte Produkte von igus

Geschätzter Return on Investment

Wie sind Sie auf den ROIBOT Wettbewerb aufmerksam geworden?

Award ID: 21332 Company: Unilasalle Amiens

Allgemeine Informationen

- Datum: 2024-07-04 15:34:43

- Firma: Unilasalle Amiens

- Ansprechpartner: Monsieur Sebastian GOMEZ

- E-Mail: sebastian.gomez@unilasalle.fr

- Anschrift: 14 quai Somme, 80080 AMIENS

- Telefon: 782878052

- Land: France

- Awareness:

- E-mailing

- Collegues

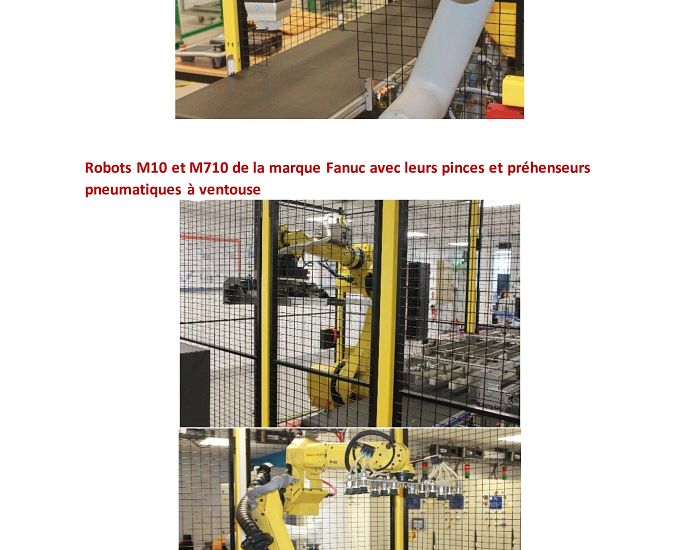

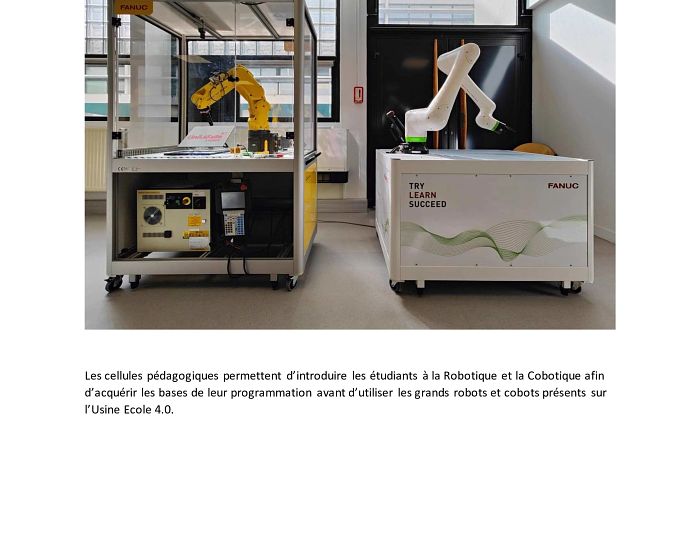

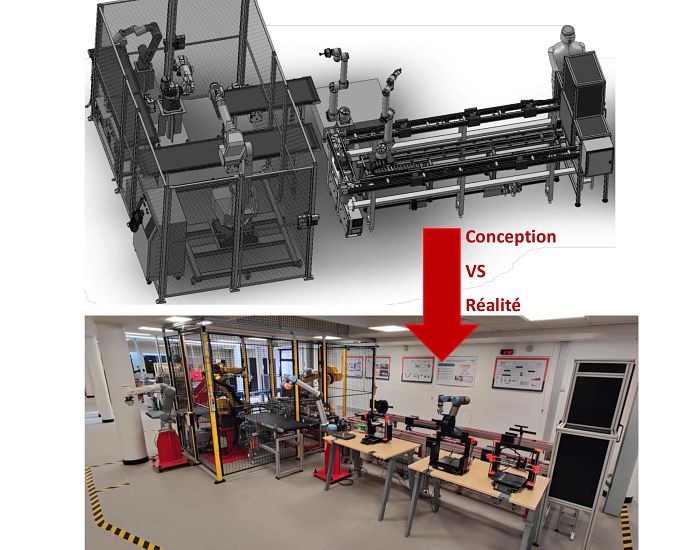

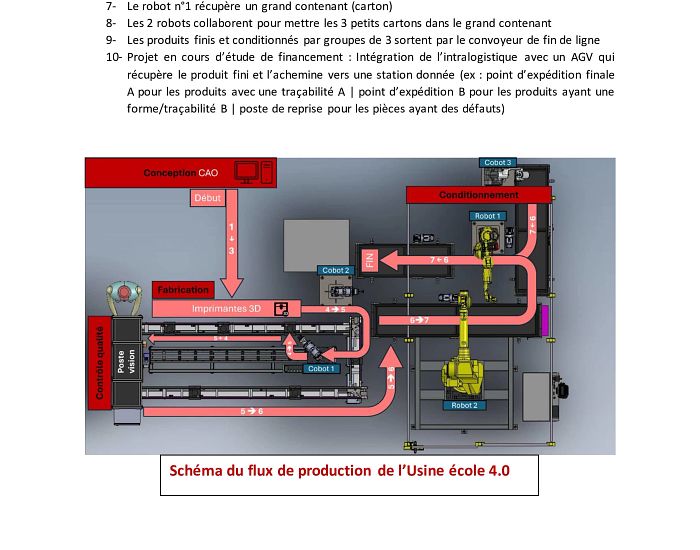

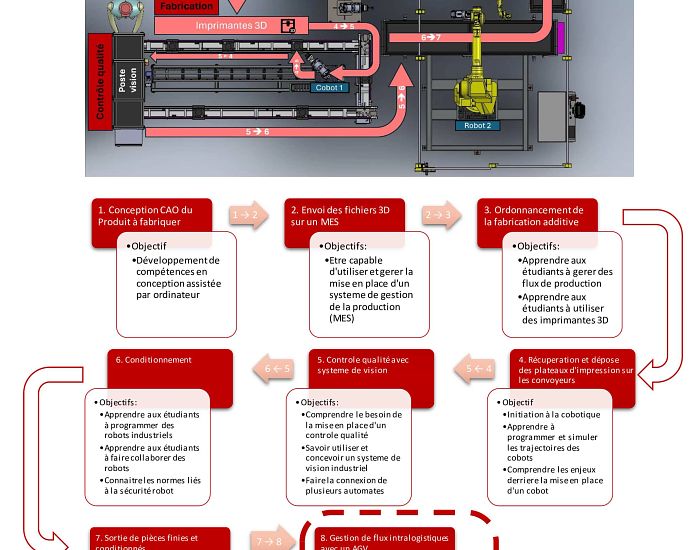

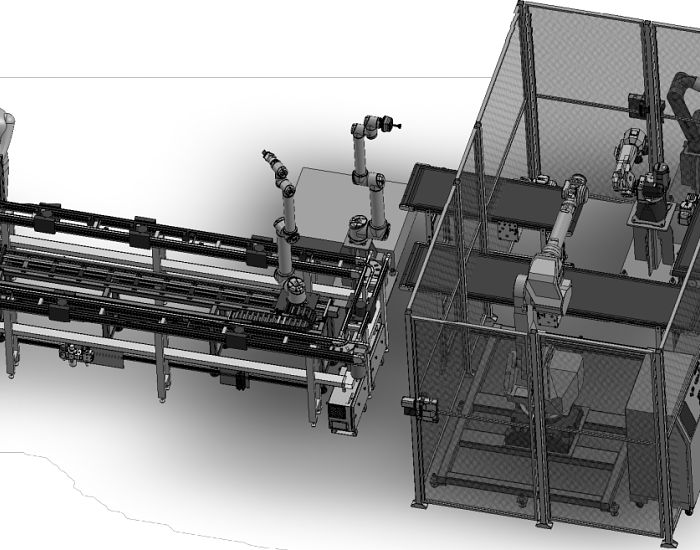

Application description of the installation

1-Produce 3D printed parts

2- Retrieve them and place them on a hippodrome conveyor using a cobot

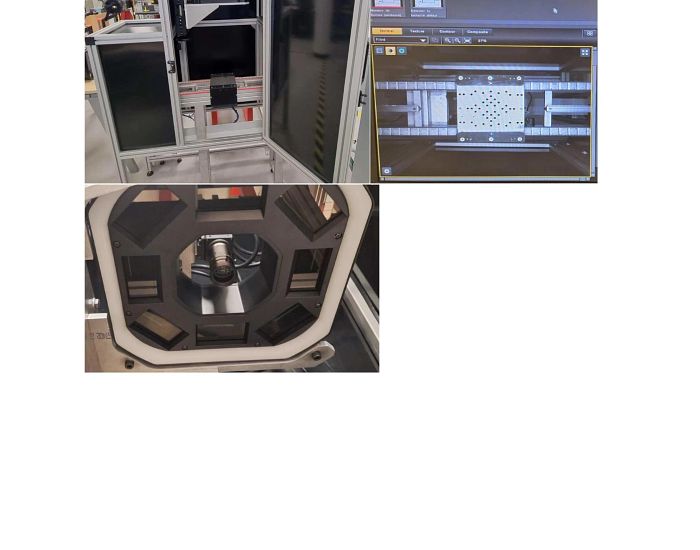

3- Convey them to a quality control station

4- Detach the 3d parts from their printing tray using a cobot

5- Place 3d parts in boxes to convey them to a packaging area

6- A cobot retrieves the packaged parts and palletizes them.

Problem definition

How were processes optimized/costs saved/increased efficiency with automation?

Products from igus used

Estimated return on investment

.

How did you hear about the ROIBOT competition?

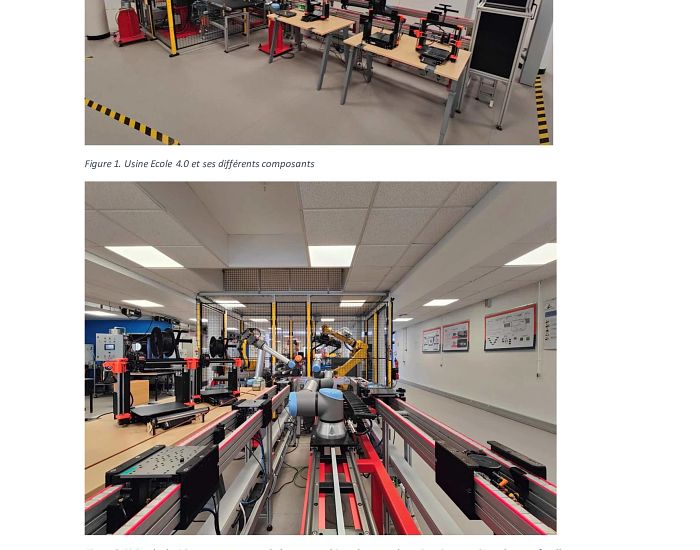

Bilder

Award ID: 21331 Company: Baumer Bourdon Haenni

Allgemeine Informationen

- Datum: 2024-07-04 06:49:17

- Firma: Baumer Bourdon Haenni

- Ansprechpartner: Monsieur Florian HONTE

- E-Mail: fhonte@baumer.com

- Anschrift: 125, 41100 Vendôme

- Telefon: 254737632

- Land: France

- Awareness:

- Other

Application description of the installation

Problem definition

How were processes optimized/costs saved/increased efficiency with automation?

Products from igus used

Estimated return on investment

How did you hear about the ROIBOT competition?

Award ID: 21330 Company: VPW Präzisionswerkzeuge Bitsche OG

Allgemeine Informationen

- Datum: 2024-07-03 13:00:03

- Firma: VPW Präzisionswerkzeuge Bitsche OG

- Ansprechpartner: Herr Kevin Bitsche

- E-Mail: office@vpw-group.com

- Anschrift: Räterweg 9, 6800 Feldkirch

- Telefon: 55223241215

- Land: Austria

- Awareness:

- Suchmaschinen

Applikationsbeschreibung der Anlage

Problemstellung

Wie wurden mit Automatisierung Prozesse optimiert/Kosten eingespart/Effizienz gesteigert?

Eingesetzte Produkte von igus

Geschätzter Return on Investment

Wie sind Sie auf den ROIBOT Wettbewerb aufmerksam geworden?

Video

Award ID: 21329 Company: RealTruck

Allgemeine Informationen

- Datum: 2024-07-01 18:36:21

- Firma: RealTruck

- Ansprechpartner: Mr. Benjamin Wake

- E-Mail: benjamin.wake@realtruck.com

- Anschrift: 9368 Massillon Rd., 44624 Dundee

- Telefon: 3308307800 x 5011

- Land: United States of America

- Awareness:

Application description of the installation

Problem definition

How were processes optimized/costs saved/increased efficiency with automation?

Products from igus used

Estimated return on investment

How did you hear about the ROIBOT competition?

Bilder

Award ID: 21328 Company: RealTruck

Allgemeine Informationen

- Datum: 2024-07-01 18:33:46

- Firma: RealTruck

- Ansprechpartner: Mr. Benjamin Wake

- E-Mail: benjamin.wake@realtruck.com

- Anschrift: 9368 Massillon Rd., 44624 Dundee

- Telefon: 3308307800 x 5011

- Land: United States of America

- Awareness:

Application description of the installation

Problem definition

How were processes optimized/costs saved/increased efficiency with automation?

Products from igus used

Estimated return on investment

How did you hear about the ROIBOT competition?

Video

Video

Award ID: 21327 Company: RealTruck

Allgemeine Informationen

- Datum: 2024-07-01 18:29:34

- Firma: RealTruck

- Ansprechpartner: Mr. Ben Wake

- E-Mail: benjamin.wake@realtruck.com

- Anschrift: 9369 Massillon Rd., 44624 Dundee

- Telefon: 3308307800 x 5011

- Land: United States of America

- Awareness:

Application description of the installation

Problem definition

How were processes optimized/costs saved/increased efficiency with automation?

Products from igus used

Estimated return on investment

How did you hear about the ROIBOT competition?

Video

Award ID: 21326 Company: TH Nürnberg

Allgemeine Informationen

- Datum: 2024-06-30 18:24:20

- Firma: TH Nürnberg

- Ansprechpartner: Frau Sina Steinmüller

- E-Mail: steinmuellersi89050@th-nuernberg.de

- Anschrift: Keßlerplatz 12, 90489 Nürnberg

- Telefon: 1785301194

- Land: Deutschland

- Awareness:

- Messe

Applikationsbeschreibung der Anlage

Entwickelt wurde der Roboter im Rahmen des Smart Green Island Hackathon von Studierenden des AutonOhm Robotikteams der Technischen Hochschule Nürnberg.

Problemstellung

Wie wurden mit Automatisierung Prozesse optimiert/Kosten eingespart/Effizienz gesteigert?

Roboter gewährleisten außerdem die kontinuierliche Überwachung der Pflanzen, wodurch Krankheiten und Schädlingsbefall noch früher erkannt und behandelt werden können. Dadurch wird auch die gezielte und ressourcenschonende Düngung und Bewässerung ermöglicht, was den Einsatz von Wasser und Nährstoffen optimiert.