Award ID: 645 Company: Pantel Elektronik

Allgemeine Informationen

- Datum: 2020-03-14 14:44:20

- Firma: Pantel Elektronik

- Ansprechpartner: Herr Andreas Kornatzki

- E-Mail: akornatzki@pantel.de

- Anschrift: Felix-Klein-Straße 75a, Erlangen

- Telefon/Fax: 09131/694-145 /

- Land: Deutschland

Beschreibung:

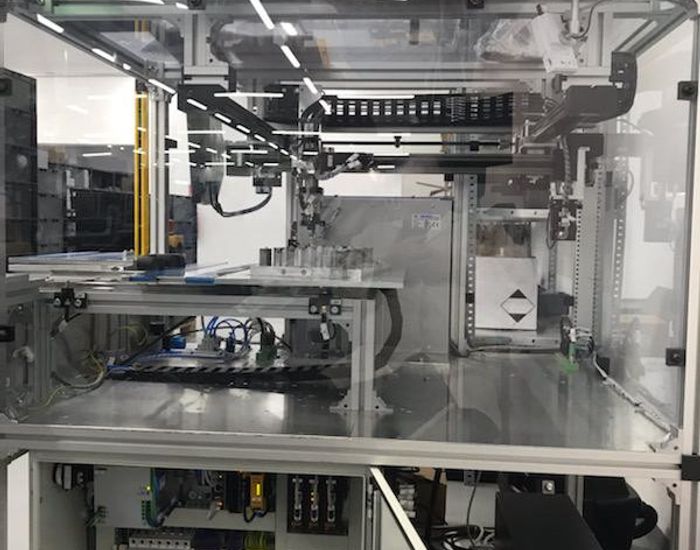

Um die als Schüttgut gelieferten Flachstecker automatisiert zu bestücken, werden diese zunächst durch einen Vibrationsförderer vereinzelt. Die Anlage, ausgestattet mit einem IGUS-Raumportal (500x500x100) und einem Schunk Greif-Schwenk-Modul, entnimmt den bereitgestellten Flachstecker und fügt diesen in den verschiedenen Werkzeugträgern an vorher definierten Positionen ein. Der nun vorbereitete Werkzeugträger kann entnommen und der weiteren Verarbeitung zugeführt werden.

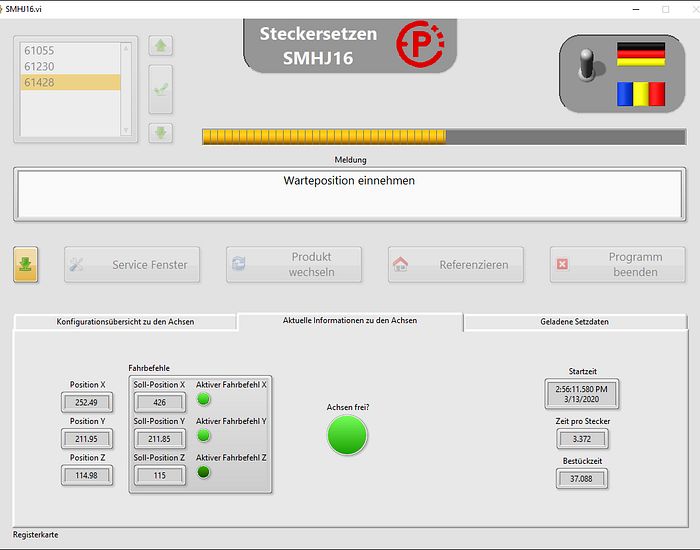

Gesteuert wird der komplette Vorgang durch einen Industrie PC mit LabVIEW. Durch das eigens entwickelte Programm entsteht ein übersichtliches GUI mit einfachen Fernwartungsmöglichkeiten, die durch eine installierte Webcam weiter verbessert werden. Nachträgliche Anpassungen sind also vergleichsweise einfach umzusetzen.

Problem:

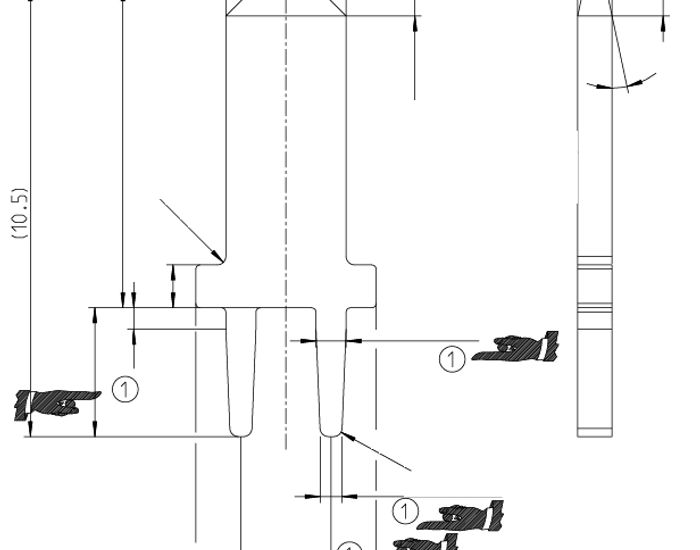

Der Flachstecker muss passgenau in den Werkzeugträger eingesetzt werden. Die Öffnungen sind nur 0,1 mm größer als die Kontur des Flachsteckers. Um die Positionier- und Wiederholgenauigkeit zu gewährleisten wurden Schrittmotoren mit Encodern eingesetzt.

2.Bestückung unterschiedlicher Werkzeugträger

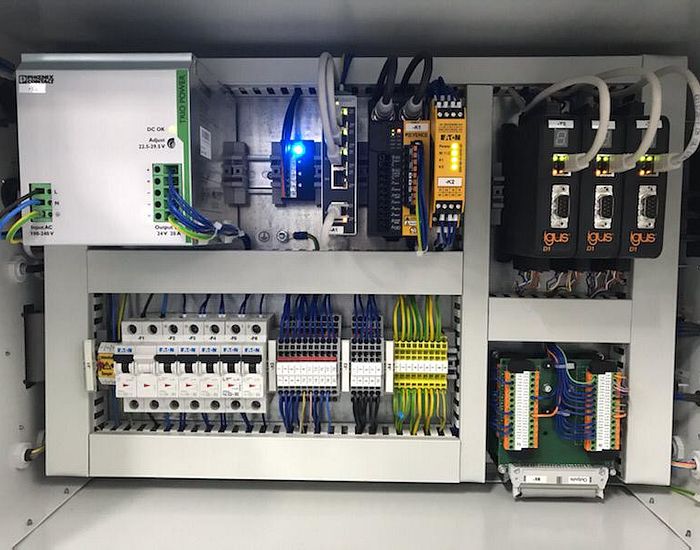

In der Anlage werden nacheinander mehrere Versionen mit unterschiedlichsten Setzpositionen bestückt. Um möglichst flexibel agieren zu können, wurden die drei Dryve D1 Steuerungen als Modbus-Slaves in Betrieb genommen. Die übergeordnete Steuerung ist ein eigens entwickeltes LabVIEW –Programm. Dieses liest anhand von Excel-Sheets die anzufahrenden Positionen und Achsparameter, wie Beschleunigung und maximale Geschwindigkeit, ein. Dadurch können einfachere Anpassungen ohne Programmierkenntnisse vorgenommen werden.

Lösungidee:

Zudem wird den Mitarbeitern eine sehr monotone und fehleranfällige Tätigkeit erspart und somit die Qualität in der Fertigung gesichert.