Award ID: 651 Company: Commonplace Robotics GmbH

Allgemeine Informationen

- Datum: 2020-03-15 14:34:21

- Firma: Commonplace Robotics GmbH

- Ansprechpartner: Herr Christian Meyer

- E-Mail: christian.meyer@commonplacerobotics.de

- Anschrift: Gewerbepark 9-11, Bissendorf

- Telefon/Fax: 05402-968929-0 /

- Land: Deutschland

Beschreibung:

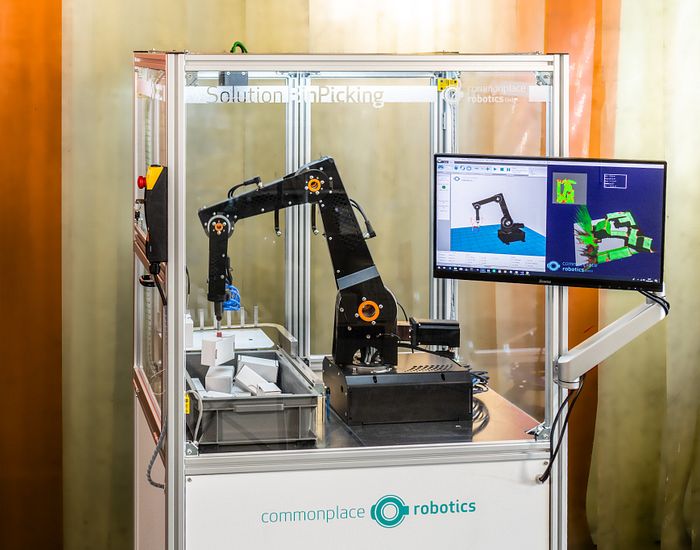

Die „Solution Griff-in-die-Kiste“ Anlage entnimmt Teile aus einer Lagerbox und gibt sie an den nächsten Verarbeitungs- oder Verpackungsprozess weiter. Sie besteht aus:

• Roboterarm igus robolink mit Steuerung zum Handhaben der Bauteile. Es können auch Portale oder Delta-Roboter verwendet werden.

• Sensor zur Erstellung eines 3-D Bildes der Teile in der Lagerbox

• Auswertesoftware um aus dem 3D-Bild eine Greifposition zu erzeugen

• Sicherheits-SPS mit Tür- und Positionsschaltern

• Roboterzelle aus Aluminiumprofilen

Vom Bediener wird eine Kiste voller Teile eingelegt, etwa Spritzgussteile oder Medikamentenschachteln. Er startet den Prozess, der Roboter räumt nun vollautomatisch die Kiste leer. Der Ablauf erfolgt in 4 Schritten:

1. Der Sensor erzeugt ein 3-D Bild von den in der Kiste liegenden Teilen, eine sogenannte Punktewolke. Darin ist die Oberfläche der Teile sichtbar.

2. Die Auswertesoftware erkennt in der Punktewolke die Teile. Dies kann auf der Basis von ebenen Flächen oder auf der Basis von CAD-Daten erfolgen.

3. Es wird automatisch ein gut zu greifendes Teil ausgewählt, meist das zu oberst Liegende. Für dieses Teil wird der beste Greifpunkt berechnet und zur Robotersteuerung geschickt.

4. Der Roboter greift das Teil und legt es an einer Übergabeposition ab. Sobald der Roboterarm den Platz über der Kiste verlassen startet der nächste Durchlauf.

Die zu greifenden Teile können entweder als Quader mit definierten Kantenlängen, oder als CAD-Datei eingelernt werden. Das Greifen der Teile erfolgt mit einem Vakuumsauger oder einem normalen Greifer.

• Roboterarm igus robolink mit Steuerung zum Handhaben der Bauteile. Es können auch Portale oder Delta-Roboter verwendet werden.

• Sensor zur Erstellung eines 3-D Bildes der Teile in der Lagerbox

• Auswertesoftware um aus dem 3D-Bild eine Greifposition zu erzeugen

• Sicherheits-SPS mit Tür- und Positionsschaltern

• Roboterzelle aus Aluminiumprofilen

Vom Bediener wird eine Kiste voller Teile eingelegt, etwa Spritzgussteile oder Medikamentenschachteln. Er startet den Prozess, der Roboter räumt nun vollautomatisch die Kiste leer. Der Ablauf erfolgt in 4 Schritten:

1. Der Sensor erzeugt ein 3-D Bild von den in der Kiste liegenden Teilen, eine sogenannte Punktewolke. Darin ist die Oberfläche der Teile sichtbar.

2. Die Auswertesoftware erkennt in der Punktewolke die Teile. Dies kann auf der Basis von ebenen Flächen oder auf der Basis von CAD-Daten erfolgen.

3. Es wird automatisch ein gut zu greifendes Teil ausgewählt, meist das zu oberst Liegende. Für dieses Teil wird der beste Greifpunkt berechnet und zur Robotersteuerung geschickt.

4. Der Roboter greift das Teil und legt es an einer Übergabeposition ab. Sobald der Roboterarm den Platz über der Kiste verlassen startet der nächste Durchlauf.

Die zu greifenden Teile können entweder als Quader mit definierten Kantenlängen, oder als CAD-Datei eingelernt werden. Das Greifen der Teile erfolgt mit einem Vakuumsauger oder einem normalen Greifer.

Problem:

Der sogenannte „Griff-in-die-Kiste“ (engl. „Bin-Picking“) ist die Entnahme einzelner Werkstücke aus einer Kiste. Teile werden in einer Kiste gelagert oder transportiert und müssen dann für den nächsten Verarbeitungsschritt vereinzelt werden. Beispiele sind:

• Spritzgussteile

Um Rüstzeiten zu minimieren werden Spritzgussteile meist auf Vorrat in größeren Stückzahlen gefertigt. Die Teile werden dann häufig in Boxen gelagert bis sie benötigt werden. Dann müssen sie aus der Kiste entnommen und dem nächsten Prozessschritt zugeführt werden, etwa der Montage, der Fräsbearbeitung oder der Verpackung. Die Teile müssen dabei einzeln und meist auch in bekannter Orientierung ankommen.

• Medikamentenschachteln

Die Apotheken bekommen Ihre Medikamentenlieferungen in Transportboxen, die bestellten Medikamente liegen mit ihren verschiedenen Verpackungen ungeordnet in den Kisten. Um die Medikamente in der Apotheke zu lagern müssen sie einzeln entnommen werden.

• Lagerlogistik Onlinehandel

Um Online-Bestellungen zu kommissionieren müssen einzelne Produkte aus Sammelbehältern entnommen und in den Auftragsbehälter gelegt werden.

• Ähnliche Szenarien gibt es für Blechbiegeteile, Dreh- und Frästeile, Guss- und Schmiedeteile, in der Logistik und vielen weiteren Bereichen.

Diese Beispiele zeigen dass der „Griff-in-die-Kiste“ sehr häufig anzutreffen ist.

Für die Aufgabe gibt es verschiedene Lösungen, unter anderem:

• Manuell: Ein Mitarbeiter entnimmt die Teile manuell aus der Kiste. Diese Lösung ist sehr flexibel bei hohen laufenden Kosten.

• Mechanischer Förderer: Je nach Bauteil können Wendelförderer oder ähnliche Anlagen zur Vereinzelung der Teile genutzt werden. Eine einmal aufgebaute Lösung ist meist nur für ein spezielles Teil nutzbar.

• Automatisierte Entnahme: Ein Bildverarbeitungssystem ermittelt die Position des am Besten zu greifenden Teils, ein Roboter entnimmt es. Diese Lösung ist flexibel bei geringen laufenden Kosten.

Die hier beschriebene Anlage setzt den dritten Lösungsansatz um.

• Spritzgussteile

Um Rüstzeiten zu minimieren werden Spritzgussteile meist auf Vorrat in größeren Stückzahlen gefertigt. Die Teile werden dann häufig in Boxen gelagert bis sie benötigt werden. Dann müssen sie aus der Kiste entnommen und dem nächsten Prozessschritt zugeführt werden, etwa der Montage, der Fräsbearbeitung oder der Verpackung. Die Teile müssen dabei einzeln und meist auch in bekannter Orientierung ankommen.

• Medikamentenschachteln

Die Apotheken bekommen Ihre Medikamentenlieferungen in Transportboxen, die bestellten Medikamente liegen mit ihren verschiedenen Verpackungen ungeordnet in den Kisten. Um die Medikamente in der Apotheke zu lagern müssen sie einzeln entnommen werden.

• Lagerlogistik Onlinehandel

Um Online-Bestellungen zu kommissionieren müssen einzelne Produkte aus Sammelbehältern entnommen und in den Auftragsbehälter gelegt werden.

• Ähnliche Szenarien gibt es für Blechbiegeteile, Dreh- und Frästeile, Guss- und Schmiedeteile, in der Logistik und vielen weiteren Bereichen.

Diese Beispiele zeigen dass der „Griff-in-die-Kiste“ sehr häufig anzutreffen ist.

Für die Aufgabe gibt es verschiedene Lösungen, unter anderem:

• Manuell: Ein Mitarbeiter entnimmt die Teile manuell aus der Kiste. Diese Lösung ist sehr flexibel bei hohen laufenden Kosten.

• Mechanischer Förderer: Je nach Bauteil können Wendelförderer oder ähnliche Anlagen zur Vereinzelung der Teile genutzt werden. Eine einmal aufgebaute Lösung ist meist nur für ein spezielles Teil nutzbar.

• Automatisierte Entnahme: Ein Bildverarbeitungssystem ermittelt die Position des am Besten zu greifenden Teils, ein Roboter entnimmt es. Diese Lösung ist flexibel bei geringen laufenden Kosten.

Die hier beschriebene Anlage setzt den dritten Lösungsansatz um.

Lösungidee:

Die Vorteile der Anlage liegen in vier Bereichen:

• Minimale laufende Kosten: Es müssen nur Materialkisten zugeführt werden, dann läuft die Anlage automatisch ohne manuelle Eingriffe.

• Hohe Flexibilität: Ein können einfach neue Werkstücke eingelernt werden, somit kann leicht zwischen verschiedenen Varianten und verschiedenen Werkstücken umgestellt werden.

• Geringe Investitionskosten: Sowohl Roboter, als auch Steuerung und Auswertesoftware sind Low-Cost-Komponenten. Unten sind beispielhafte Investitionskosten aufgeführt.

• Schnelle Inbetriebnahme: Grafische Bedienoberflächen mit einer geringen Einstiegshürde erlauben die schnelle Anpassung an neue Aufgaben. Sowohl neue Bauteile, als auch neue Roboterprogramme können schnell eingelernt werden.

Der Low-Cost-Automation Ansatz umfasst hier dabei nicht nur die Investitionskosten, sondern auch die einfache Inbetriebnahme und Programmierung der Anlage. Dank der inuitiven Programmieroberfläche lassen sich diese Arbeiten in-House erledigen.

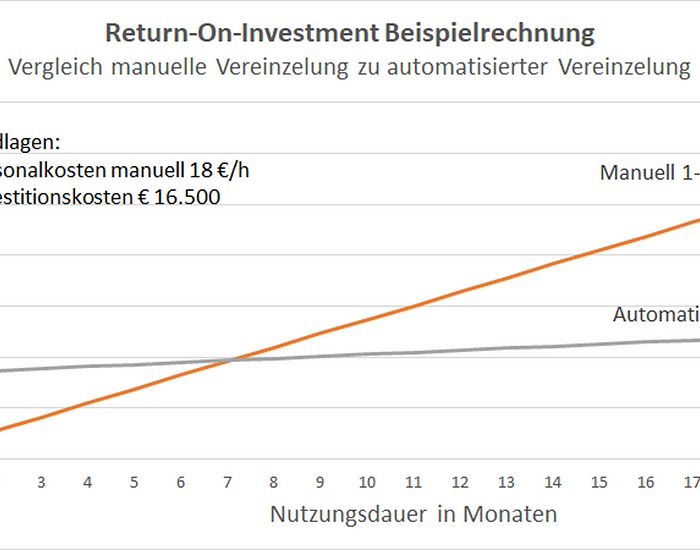

Die Investitionskosten einer einfachen Griff-in-die-Kiste-Anlage mit Portalroboter fangen bei etwa € 16.500 für die oben genannten Komponenten an, je nach konkreter Anwendung mit Spielraum nach unten und oben. Im Vergleich zur manuellen Entnahme der Teile ergibt sich ein Return-On-Investment im Ein-Schicht-Betrieb nach ca. 7 Monaten. Im 2- oder 3-Schicht-Betrieb reduzieren sich die ROI-Zeiten noch einmal deutlich.

• Minimale laufende Kosten: Es müssen nur Materialkisten zugeführt werden, dann läuft die Anlage automatisch ohne manuelle Eingriffe.

• Hohe Flexibilität: Ein können einfach neue Werkstücke eingelernt werden, somit kann leicht zwischen verschiedenen Varianten und verschiedenen Werkstücken umgestellt werden.

• Geringe Investitionskosten: Sowohl Roboter, als auch Steuerung und Auswertesoftware sind Low-Cost-Komponenten. Unten sind beispielhafte Investitionskosten aufgeführt.

• Schnelle Inbetriebnahme: Grafische Bedienoberflächen mit einer geringen Einstiegshürde erlauben die schnelle Anpassung an neue Aufgaben. Sowohl neue Bauteile, als auch neue Roboterprogramme können schnell eingelernt werden.

Der Low-Cost-Automation Ansatz umfasst hier dabei nicht nur die Investitionskosten, sondern auch die einfache Inbetriebnahme und Programmierung der Anlage. Dank der inuitiven Programmieroberfläche lassen sich diese Arbeiten in-House erledigen.

Die Investitionskosten einer einfachen Griff-in-die-Kiste-Anlage mit Portalroboter fangen bei etwa € 16.500 für die oben genannten Komponenten an, je nach konkreter Anwendung mit Spielraum nach unten und oben. Im Vergleich zur manuellen Entnahme der Teile ergibt sich ein Return-On-Investment im Ein-Schicht-Betrieb nach ca. 7 Monaten. Im 2- oder 3-Schicht-Betrieb reduzieren sich die ROI-Zeiten noch einmal deutlich.